Les ensacheuses à l’heure des mono-matériaux

publié le jeudi 29 février 2024

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Si des raisons techniques sont parfois invoquées pour justifier le recours à certaines configurations multi-matériaux dans le packaging alimentaire, force est de constater que les derniers verrous cèdent les uns après les autres.

La nécessité de recycler plus et mieux est un puissant stimulateur d’innovation dans l’ensachage. S’agissant des sachets de type Doypack par exemple, Stephan Lassoudry, pdg de Stelapack, met ainsi en avant la capacité nouvelle des ensacheuses de son commettant Flexpack à réaliser des emballages 100% polyéthylène – et donc 100% recyclables – même lorsqu’ils disposent d’un bouchon. «La difficulté réside en l’occurrence dans le scellage étanche du bouchon mono-PE sur le film PE-EVOH-PE. La température de scellage doit en effet être suffisamment élevée au niveau du bouchon et l’être légèrement moins au niveau du film, faute de quoi on risquerait de le détériorer et d’en compromettre l’étanchéité», explique le dirigeant. Pour parvenir au compromis idéal, l’ensacheuse Flexpack NP-185fait appel à un système de soudure spécifique sur lequel l’agent français de la marque dit avoir très peu d’informations si ce n’est qu’il est compatible avec n’importe quel type de film, y compris le papier, et que cette opération particulière consistant à sceller un bouchon PE sur un film PE conduit à une division par deux de la cadence normale (25 coups/min au lieu de 50 coups/min). «En fait, il existe deux versions de cette machine, poursuit-il : l’une qui travaille à partir de sachets préformés, et l’autre qui part d’un film amené horizontalement. Celle-ci forme le sachet, le coupe et le remplit après avoir éventuellement posé un bouchon d’angle. Avec la même machine, il est possible également de poser un bouchon central, mais le remplissage se fait alors avant la pose du bouchon».

Présentation optimale

Autre grand spécialiste de l’ensachage souple, PFM Packaging Machinery fait lui aussi preuve d’une grande agilité sur le plan des matériaux. «Plus que jamais, la réussite des projets exige en amont une coopération sérieuse entre le client, le fabricant du film et celui de la machine. Mais ceci étant posé, nos ensacheuses peuvent potentiellement traiter tous les matériaux du marché, y compris les mono-matériaux et le papier», affirme Frédéric Mauclair, directeur général de PFM Packaging Machinery France. Selon lui, cette agilité n’est même plus un sujet. Ce qui tend à le (re)devenir en revanche, ce sont les attentes relatives à la qualité et à l’esthétique de l’emballage dans certains secteurs comme le snacking, la biscuiterie, la confiserie, etc. «Un sachet debout… doit bien tenir debout. D’un point de vue technique, cette qualité de présentation est en grande partie liée à la répétabilité du processus au fil des changements de formats». Pour la soigner, PFM dispose justement d’une arme très efficace dénommée QRM (Quick Release Module)et qu’il met en œuvre, par exemple, sur sa nouvelle FFS (Form-Fill-Seal) verticale RQ 550 Nano. «Il s’agit d’un système breveté qui nous permet d’embarquer tous les éléments de pliage utilisés pour faire les soufflets, les fonds plats, etc. sur les modules de mâchoires. Comme ces modules sont interchangeables et préréglés, il n’y a rien à faire lorsque l’on passe d’un format à l’autre, sinon redémarrer. L’erreur, ou même l’approximation sont exclues ». Cette répétabilité des réglages n’est d’ailleurs pas le seul atout de la RQ 550 puisqu’elle se distingue également par une hauteur de chute réduite (400 mm) qui la met en bonne position pour séduire les biscuitiers : «en France, nous venons d’en placer plusieurs exemplaires dans ce secteur en faisant aussi valoir sa polyvalence en matière de sachets (coussin, fond plat, quatre coins soudés…)».

Système d’empilage

Du côté d’ICA, ce même perfectionnisme dans la réalisation et le remplissage des sachets a donné lieu à la mise au point d’un dispositif d’alimentation breveté pour les produits empilables conditionnés notamment au moyen de l’ensacheuse tubulaire verticale CSV40N(divers films y compris mono-matériaux plastiques et papier, jusqu’à 70 sachets/min en version mono-tube et 140 sachets/min en version bi-tube). «Chez Lotus, ce système sert à constituer des piles de gaufres fourrées en flowpack avant suremballage, mentionne Thierry Prud’homme, représentant d’ICA en France. Et on le trouve aussi chez Brioche Pasquierpour le conditionnement des pancakes». Une solution qui, selon le pdg des Établissements Prud’homme, est tout à fait susceptible de concurrencer l’étuyage pour les produits devant ou pouvant être rangés.

En ce qui concerne les films, tout en confirmant la tendance des clients à préférer désormais les mono-matériaux lorsque c’est possible, le dirigeant ne remarque pas d’engouement particulier pour le papier. «Certes, nous avons réalisé pour Lindtune ligne Aromapackqui fabrique des petits sachets en papier tenant debout, ou encore installé chez Lustucruune FFS verticale qui fonctionne à partir d’une bobine de papier avec laque thermoscellante dans les zones de scellage. Mais ce sont tout de même les mono-plastiques qui tiennent la corde, parfois contre toute logique comme dans le cas du riz, qui normalement ne réclame pas de barrière particulière…».

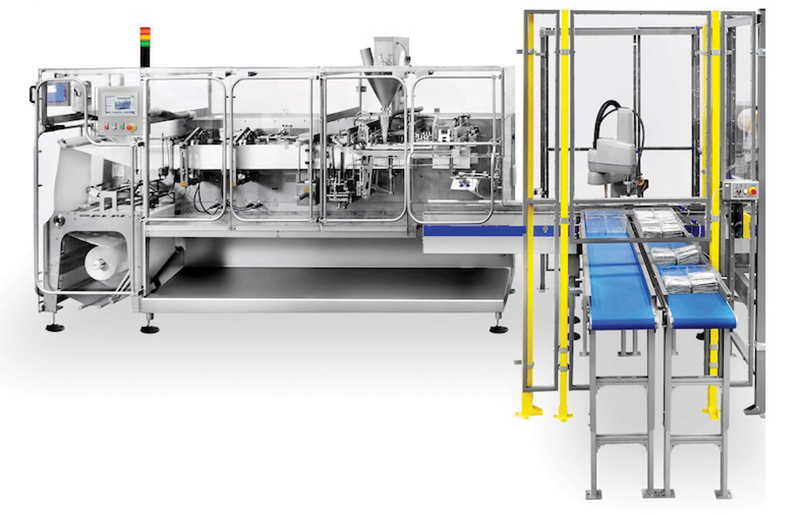

Film ou sachets préformés

Très souvent sollicité en revanche sur la question des sachets Doypack, Thierry Prud’homme signale la possibilité qu’offre la nouvelle génération d’ensacheuses verticales à deux modules SP60/120(jusqu’à 120 coups/min) de travailler, avec la même machine, soit à partir d’une bobine de film, soit à partir de sachets préfabriqués. «Le carrousel où l’on met en volume, remplit et ferme les emballages peut être alimenté soit à partir du module de fabrication des sachets vides, soit à partir d’un magasin dédié aux sacs préfabriqués (jusqu’à six litres)», détaille-t-il. Un double mode de fonctionnement qu’apprécient les industriels qui alternent régulièrement entre des produits livrés en grandes quantités dans un petit format, et des petites séries conditionnées dans un grand format. «Dans le premier cas, on misera sur la bobine pour réduire les coûts et maximiser l’autonomie de la machine, alors qu’on choisira bien entendu les sacs préfabriqués dans le second, même s’ils coûtent au minimum deux fois plus cher à caractéristiques équivalentes». On notera au passage que le carrousel de remplissage de cette nouvelle SP60/120 (déjà commercialisée à plusieurs exemplaires en France dans le domaine des épices et des aides culinaires) est passé de six à huit ou même 12 stations opératives de façon à pouvoir mettre le produit en plusieurs fois et/ou placer plusieurs produits à l’intérieur du même sachet. Dernière particularité de cette machine : la hauteur de chute au remplissage peut y être limitée à la hauteur réelle du sachet fini, ce qui la rend particulièrement indiquée pour les produits fragiles.