Des automatismes en phase avec la créativité des constructeurs

publié le jeudi 30 novembre 2023

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Les équipementiers électriques rivalisent d’ingéniosité pour simplifier l’organisation interne des machines, faciliter leur maintenance et fluidifier les changements de formats.

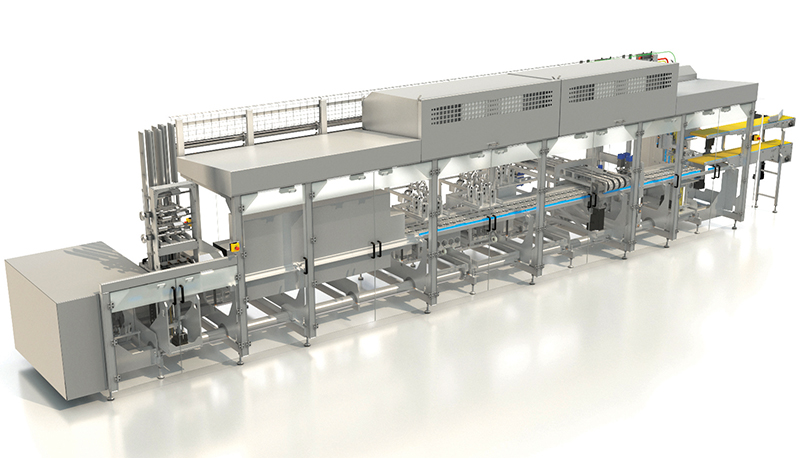

L’automatisation n’est pas qu’un moyen aujourd’hui banal de rendre le fonctionnement des machines plus efficace : elle est parfois au cœur même de l’innovation. Tel est par exemple le cas de la nouvelle remplisseuse de produits laitiers Versatechde Synerlink (groupe Barry-Wehmiller). Avec cette machine équipée d’automates programmables Indracontrol XM et de servo-moteurs/variateurs Indradrive Mi de Bosch Rexroth, Synerlink offre en effet à ses clients la possibilité de retarder le choix de certaines options jusqu’à quatre semaines avant la date de livraison prévue. «Cette adaptabilité du design est en grande partie due à la facilité d’intégration de notre architecture d’automatismes, laquelle permet de supprimer les boîtiers de distribution et de réduire le câblage jusqu’à 90%, commente Philippe Gérard, responsable Motion Control chez Bosch Rexroth. Cette proposition correspond tout à fait à la tendance que nous observons depuis plusieurs années chez les constructeurs de machines, à savoir privilégier la flexibilité et l’évolutivité des équipements par rapport à la productivité brute».

Percée du transport magnétique

Baptisée ctrlX Automation, la plateforme d’automatismes Bosch Rexroth est bien entendu totalement compatible avec les préceptes de l’Internet industriel des objets (IIoT), l’un des piliers de «l’industrie du futur». Pour autant, cet IIot ne se diffuserait pas aussi rapidement qu’attendu dans les petites et moyennes entreprises, du moins celles du secteur agroalimentaire, observe Philippe Gérard. En cause, dit-il, l’inadaptation de bon nombre d’infrastructures informatiques existantes, notamment sur le plan de la cybersécurité. En revanche, s’il est une avancée technique qui poursuit son bonhomme de chemin, c’est le transfert magnétique des produits. «Développée chez Bosch Rexroth depuis une quinzaine d’années, cette technologie est promue sous le nom de ctrlX Flow HS (High Speed), dans une nouvelle version qui marque un véritable tournant du point de vue de la facilité d’intégration». Et le responsable Motion Control de citer un grand nom des machines de suremballage carton qui teste actuellement cette solution dans une déclinaison particulièrement agile de l’un de ses modèles phares.

Production à la demande

Selon Philippe Gérard, sans être vraiment «commun» dans les usines, le transfert magnétique est toutefois «plus qu’émergent», la prochaine étape étant le déplacement des objets sans contact au moyen de navettes indépendantes équipées d’aimants permanents en sustentation magnétique au-dessus d’une surface de travail. «C’est ce que nous appelons la technologie planar, représentée chez nous par le système ctrlX Flow 6D, dévoilée il y a deux ans et dès à présent intégrée à notre plateforme ctrlX Automation». Avec six degrés de liberté, une lévitation jusqu’à 20 mm, une inclinaison jusqu’à 10° et l’intégration éventuelle de capteurs et d’actionneurs alimentés par induction, l’éventail applicatif du ctrlX Flow 6D est immense. «Le remplissage à la demande, le marquage individualisé… Bref, tout ce qui est personnalisation de masse, indique Philippe Gérard. Mais attention, prévient-il : d’une façon générale, si la mise en œuvre du transfert magnétique simplifie la conception mécanique des lignes, elle impose en contrepartie de tout remettre à plat !».

Une nouvelle génération de machines

Opinion partagée par David Ranchy, responsable commercial Ouest de Beckhoff Automation France, qui pense en l’occurrence au dispositif XPlanar, que sa société a dévoilé en 2019, ainsi qu’au système de transport XTS(sans lévitation), lancé en 2012. «Dans un cas comme dans l’autre, il ne s’agit plus de simples convoyeurs mais de briques fonctionnelles ultra-flexibles autour desquelles les constructeurs vont imaginer leurs machines. Avec à la clé des avantages conséquents comme la faculté de régulariser les flux – par exemple entre un process amont discontinu et une cinématique aval continue – ou encore la possibilité qu’offrent ces navettes d’être couplées en nombre variable de façon à modifier presque instantanément le nombre d’articles d’un lot dans le cadre d’un changement de production». Sans divulguer l’identité de ses clients et utilisateurs finaux, David Ranchy affirme qu’il y a déjà beaucoup de systèmes XTS installés dans l’agroalimentaire et que Beckhoff collabore avec plusieurs constructeurs de machines qui voient dans cette technologie un bon moyen de se démarquer de la concurrence.

Automatisation modulaire

« En ce qui concerne l’offre XPlanar, beaucoup plus jeune que le XTS, nous pensons qu’elle aura tout autant sa place dans l’alimentaire, d’autant qu’elle existe désormais en version inox. Mais nous allons procéder par étapes, en nous appuyant sans doute davantage sur la liberté de mouvements qu’elle procure que sur la vitesse», déclare le responsable commercial. Sur la problématique de simplification des machines, David Ranchy tient aussi à évoquer la solution MX-System: une sorte de Meccano constitué de modules interconnectables via des interfaces électriques et mécaniques standardisées. «L’objectif est ici de supprimer les armoires électriques en montant l’ensemble des fonctions (PC industriels, E/S, coupleurs, alimentations, etc.), dûment protégées, directement dans la machine par l’intermédiaire d’un double fond de panier (données et puissance)». En cours d’évaluation par plusieurs industriels, ce procédé d’assemblage aurait entre autres intérêts celui de rendre les utilisateurs plus autonomes vis-à-vis des pannes puisqu’il suffit en l’espèce de remplacer le module incriminé au lieu de devoir se plonger dans la complexité de l’armoire.

Adaptativité temps réel

C’est également la simplicité d’exploitation qui est mise en avant chez B&R (groupe ABB) au sujet de l’intégration des robots delta de la société Codian Robotics, acquise en 2020. «S’il est possible pour nos clients d’acquérir ces mécaniques robotiques seules en vue de les associer à n’importe quels moteurs, variateurs et contrôleurs du marché, nous proposons en parallèle une offre unifiée dite Machine-Centric Roboticsqui leur permet de bénéficier d’une mise en œuvre optimisée en ayant recours à une même plateforme d’ingénierie et à un même réseau temps réel pour la robotique et l’automatisation de la machine», explique Olivier Rambaldelli, chargé de marketing/communication chez B&R. En effet, le choix de cette offre globale est, selon lui, un vrai gage de rapidité et de précision pour la synchronisation des axes robotiques avec les autres constituants d’une machine, en particulier pour la vision industrielle et les dispositifs de transport magnétique intelligent tels que les

B&R AcoposTrak et Acopos 6D. Au point d’aboutir dans certains cas à des systèmes que l’on peut véritablement qualifier d’adaptatifs dans le sens où ils s’avèrent capables de prendre en charge des formats de produits et de contenants différents, à la volée.