Emballages en carton : la cellulose dans tous ses états

publié le mardi 31 octobre 2023

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Les recherches sur la fibre de cellulose se poursuivent dans le but de la fonctionnaliser pour améliorer sa structure et les propriétés barrières. Les travaux portent principalement sur la résistance à l’eau et aux graisses, ainsi que sur la transparence et la scellabilité des fibres. En attendant à long terme de trouver le Graal – le carton étanche – les acteurs du secteur papier avancent pas à pas, et main dans la main.

Lancée en 2022, la Chaire d’excellence industrielle Cellulose Valley a pour but le développement d’emballages en cellulose performants et recyclables. Portée par la Fondation Grenoble INP et hébergée par le laboratoire LGP2 et l’école Grenoble INP-Pagora, elle lie recherche et enseignement, et devrait perdurer au moins jusqu’en 2026. La chaire est soutenue par plusieurs industriels – entre autres, DS Smith, Citeo, Ahlstrom ou le Groupe Guillin – afin de couvrir les points essentiels de la chaîne de valeurs associée aux produits cellulosiques (experts, transformateurs, producteurs, utilisateurs finaux…), et proposer des solutions en accord avec les enjeux réels du secteur de l’emballage. «Cette Chaire nous permet de mener des recherches sur de l’innovation de rupture, ainsi que des preuves de concept: chaque année, huit étudiants en Master travaillent sur des prototypes pour répondre à des attentes. Notre équipe compte trois personnes en thèse : l’une est dédiée aux barrières, une autre aux cartons multicouches et les façons de leur apporter de nouvelles propriétés, et la dernière, qui commence, se focalise sur les nouveaux procédés pour mettre en forme ces nouveaux matériaux. Nous formons des ingénieurs également», explique Julien Bras, titulaire de la chaire – et enthousiaste, car les dernières recherches spécifiques sur le carton plat et ondulé datent… La Chaire travaille sur des innovations long terme, mais aussi court terme avec plus de 30 projets de fin d’études en Master, ainsi que des projets proposés aux écoles-partenaires : il peut s’agir, par exemple, de développer des objets rigides comme des barquettes, ou des emballages souples, transparents ou non, barrière…

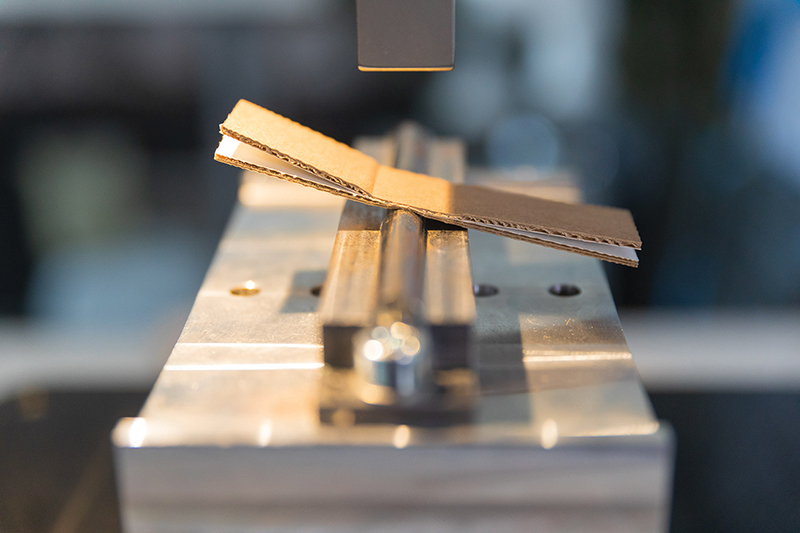

«Aujourd’hui, nous réussissons à obtenir des barrières à l’eau et aux huiles, plus ou moins maitrisées et de différents niveaux – parfois proches de ce qui existe au niveau du plastique. Cela passe par un travail sur de la matière très fibrillée (ce que l’on appelle les microfibrilles), des découpes de couches de matériaux ultra-fibrillés, des ajouts de produits chimiques via des procédés plus respectueux de l’environnement, comme les enductions de biopolymère ou d’autres nouveaux procédés issus de startups. L’étape de transformation est par ailleurs importante. Conserver ces barrières en transformant ces cartons et papiers en emballage est un gros challenge car souvent cette étape détruit la barrière à cause des rainurages, des stries, etc.», détaille Julien Bras.

Protéger le carton dans la masse

Outre son partenariat avec la Chaire Cellulose Valley, le fournisseur DS Smith travaille avec des start-ups et des universités. Il a récemment investi 115 millions de livres dans un centre du groupe dédié à la R&D et à l’innovation au Royaume-Uni. Ouvert en 2022, «R8» comprend notamment un atelier pilote avec des machines permettant de tester de nouveaux concepts et process, ainsi que quatre laboratoires, une zone pour le prototypage… Parmi de nombreux projets, les recherches sur la fibre de cellulose se poursuivent. Par exemple, «traiter la cellulose dans la masse évite l’ajout de vernis, de coating, ou de film plastique. Cela permet aussi d’aller plus en profondeur dans l’épaisseur du papier. Si la cannelure n’est pas traitée dans la masse, elle ne sera pas protégée en cas de découpes. Avec un traitement en masse, elle sera protégée et le concepteur aura alors plus de flexibilité dans le design de la solution d’emballage», explique Vincent Renaudie, directeur R&D des solutions packagings pour le groupe DS Smith. «L’enjeu sur les barrières est de répondre de façon adaptée aux besoins des clients, dont les produits sont parfois protégés plus que nécessaire avec du plastique. Les dernières avancées portent sur des vernis aptes au contact alimentaire, biosourcés, biodégradables et compostables», ajoute-t-il. L’entreprise Lebhar a, elle, mis au point une technique consistant à superposer des cartons ayant chacun des qualités différentes. «Nous partons d’une âme en carton pure pâte et contrecollons des hydrofuges et des oléophobes, traités dans la masse du carton. Selon le produit que nous souhaitons obtenir, nous modifions l’assemblage. Il s’agit de sur-mesure par rapport aux besoins. Ces cartons, assez épais, ont trouvé des applications chez des traiteurs, des pâtissiers, des fromagers. Nous avons conçu, par exemple, des plateaux à fromage pour lesquels nous avons mené des tests pour mesurer la durée de la résistance à la graisse, notamment», explique Jean-Marc Lebhar, président de la fédération du cartonnage et des articles de papeterie, et actionnaire principal du groupe Lebhar.

Des traitements de surface à base de matières naturelles

Le groupe Sun Chemical, fabricant d’encres, de pigments, de vernis et d’adhésifs, développe des solutions permettant de fonctionnaliser tous les types d’emballages en papier et carton, à toutes les températures : des produits surgelés jusqu’à la cuisson au four à 220 degrés. «Nous mettons en œuvre des couches base aqueuse et pour contact alimentaire direct qui sont imprimées (comme on le ferait pour des encres) en alternative aux films extrudés PE, PP ou PET. En une couche par exemple, nous pouvons apporter au papier un adhésif thermoscellant, de la résistance à l’eau et à la graisse, et une barrière à l’humidité. Le but est aussi que le papier reste recyclable dans le flux standard», décrit Michel Vanhems, responsable EMEA pour différentes lignes de produits, dont ceux dits fonctionnels. L’entreprise a développé des systèmes flexibles afin de conserver la performance du traitement de surface lorsque l’emballage est mis en forme et plié. En option, certaines solutions sont compostables (industriellement, ou en compost ménager). «Nous amenons également des fonctionnalités par le biais de formules à base de matières naturelles. Nous choisissons des polymères naturels, c’est-à-dire polymérisés dans la nature, et non chimiquement modifiés, contrairement aux biopolymères. Nous sommes déjà en mesure de proposer un grand panel de fonctionnalités – la résistance à l’eau et à la graisse, le thermoscellage – et en partie une barrière à l’oxygène et à l’humidité, que nous devons encore améliorer. Ces solutions sont très attendues car il subsiste beaucoup d’incertitudes sur le plan règlementaire. Dans la directive européenne sur les plastiques à usage unique, appliquée en France par la loi AGEC, cette notion de polymère naturel non chimiquement modifié est d’ailleurs mentionnée comme la seule alternative acceptée aux polymères synthétiques structurels (dit plastiques). Par ailleurs, nous savons qu’il y a des discussions règlementaires en cours concernant la compostabilité : si un vernis compte pour plus de 1% du poids de l’emballage, sa biodégradabilité devra être intrinsèque. Nous essayons, en outre, d’anticiper les produits chimiques potentiellement interdits dans le futur, comme les PFAs et déjà les MOSH/MOAH ciblés par le décret français», précise Michel Vanhems, directeur EMEA produits coatings fonctionnels chez Sun Chemical.

La société Ahlstrom travaille depuis des années sur la technologie FluoroFree®, qui offre une grande résistance aux graisses sans utiliser de fluoro-chimiques. Ces papiers sont biodégradables, et adaptés à la compostabilité domestique et industrielle. Ils sont utilisés pour diverses applications : restauration rapide, sacs de pop-corn micro-ondable ou encore confiseries. La gamme FluoroFree® vient d’obtenir une certification de recyclabilité de l’Université Western Michigan, possédant une usine pilote dédiée au recyclage du papier. Quant au papetier Stora Enso, il a associé son carton pliant Tambrite à son revêtement barrière à dispersion Aqua + (à base d’eau) pour proposer une solution d’emballage pour des produits alimentaires surgelés et réfrigérés.

Transparence et scellabilité des fibres

Des travaux sont également en cours sur la transparence du papier. Sun Chemical a mis au point le vernis Dehaze (à base de matières naturelles, mesuré à 100% de carbone biogénique), qui modifie les propriétés optiques du papier et le rend plus translucide en supprimant l’aspect trouble des papiers de type glassine – ceci en remplacement des fenêtres plastiques sur les emballages en carton ou en opercule. La scellabilité fibre contre fibre est aussi un sujet de recherche. «Plusieurs technologies existent pour cela, selon les besoins. C’est un axe de développement, et cela va nous permettre de nous ouvrir à de nouveaux marchés à moyen terme. A court terme, nous savons améliorer la résistance au froid et à l’humidité, ce qui ouvre déjà des marchés supplémentaires, sur les fruits, les légumes, les produits frais», remarque Vincent Renaudie.

La Chaire Cellulose Valley s’intéresse bien sûr aux bio-adhésifs, et également à la mise en forme de la cellulose.

«On ne peut pas la faire fondre… La cellulose moulée offre la possibilité d’aller vers des emballages 3D. Nous sommes équipés en pilote et étudions de nouveaux procédés – comme celui de la cellulose moulée à sec», ajoute Julien Bras. La cellulose moulée est une option très regardée par les industriels, même si pour l’instant des freins demeurent en termes de barrière, de formes ou d’énergie nécessaire à sa production. Le papetier Metsä Board a toutefois récemment démontré qu’il pouvait produire des formes complexes avec sa solution d’emballage en fibres 3D, baptisée Muoto™. Il ne s’agit que d’un début.