La caisse-outre poursuit son évolution dans la durabilité

posted Saturday 31 August 2024

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Les fabricants des différents composants des caisses-outre – caisse, poche et robinet – continuent de travailler sur l’éco-conception et la recyclabilité, en se focalisant notamment sur le poids de la caisse et le recyclage de la poche. Quant au robinet, il doit désormais intégrer des éléments solidaires selon la contenance de la solution.

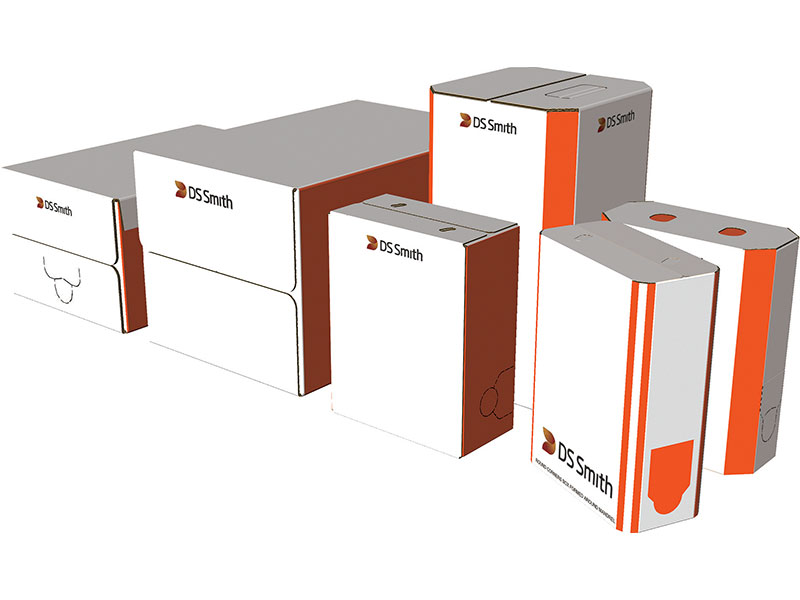

Bien connue dans l’univers du vin ou des jus de fruits, la caisse-outre s’impose aujourd’hui comme une alternative sur de nouveaux segments tels que les eaux ou les huiles (alimentaires mais aussi minérales), avec des formats allant jusqu’à 20 litres. Sur l’eau, la demande est croissante pour des formats de 8-10 litres. Mais les petits formats (1,5 et 2 litres) se développent également pour tout type de liquide, et notamment pour les cocktails ou le lait. «Au niveau du design, nous restons sur une tendance aux petits contenants (3, 5 litres et moins), avec des variations de forme. Le format cubique joue la carte de l’originalité, les formats frigo et slim (plus haut et fin que la version frigo) se sont bien développés, notamment en grande distribution. Le format frigo surfe sur le succès du rosé, à conserver au frais. Le format slim a l’avantage d’offrir une surface de communication supérieure aux marques», souligne Claudine Poncet, responsable marketing de LGR Packaging. Les designs continuent d’évoluer. DS Smith Packaging Systems a la particularité de concevoir et fabriquer une machine spécifique pour former les caisses. Le concept est basé sur l’enrobage des découpes à plat autour d’un mandrin. «La formeuse mandrin permet de garantir une grande qualité et répétabilité de la géométrie des caisses, ce qui en fait une solution adaptée pour les formats BIB. Nos machines sont adaptées pour intégrer une large gamme de formats. DS Smith travaille également au développement de nouveaux designs aux formes arrondies pour renforcer l’impact en linéaire et permettre à la marque de se différencier», révèle Renaud Chifflet, directeur du site DS Smith Packaging Systems.

Des décorations valorisantes

« Les marchés à l’export sont orientés vers une forte valeur ajoutée des emballages pour le vin, demandant des finitions diverses comme des papiers texturés ou gaufrages pour créer un effet de matière et du relief, l’utilisation de vernis spécifiques pour apporter du contraste, ou le marquage à froid pour apporter de la brillance. Le marquage à froid est d’ailleurs plébiscité : il permet d’obtenir des emballages avec un aspect métallique partiel ou total 100% recyclable car sans plastique. Nous notons sur d’autres marchés une tendance inverse, vers plus de sobriété dans le packaging. Tout en conservant un décor attirant et valorisant, on joue sur les supports et l’impression pour apporter un côté «naturel» au pack», détaille Claudine Poncet. Si l’offset reste une technologie majoritairement utilisée sur les caisses-outre, International Paper met en avant la flexographie – «un parti-pris qui correspond à nos équipements. Nous proposons une solution d’impression différente pour appliquer des vernis type soft touch ou sélectif, et jusqu’à cinq couleurs à base d’encres aqueuses. Nous avons aussi des demandes d’impressions en couleur blanc ou blanc sur support papier écru.

On constate deux tendances avec des produits très marketés et d’autres épurés», note Céline Boulanger, directrice commerciale France pour International Paper.

Réduire la consommation de matière

La prise en compte de l’impact environnemental est au cœur de toutes les démarches. «Les demandes de nos clients varient autour de plusieurs thématiques : les matériaux – cartons recyclés et certifiés FSC (gestion durable des forêts), encres aqueuses, vernis acryliques… – la réduction des déchets (optimisation des formats, des tirages de fabrication), et bien sûr la recyclabilité, avec la suppression de la poignée plastique, et la présence d’une bande d’arrachage pour ouvrir facilement la caisse une fois l’outre vidée. Cela facilite le recyclage et incite les consommateurs à trier les déchets», remarque Claudine Poncet (BIB Cellier des Dauphins primé par Adelphe). «Nous avons beaucoup travaillé ces derniers temps pour accompagner nos clients sur la suppression de la poignée plastique ou sur la mécanisation de leurs produits», ajoute-t-elle. Le poids de la caisse reste une exigence des clients et un travail constant. «Nous cherchons les bons papiers qui puissent résister aux contraintes, et des compositions de papiers recyclés permettant de réduire le poids de l’emballage. Nous avons mis en place un outil pour calculer le gain de CO2 selon le matériau utilisé ou la conception du packaging», détaille Céline Boulanger. Par ailleurs, les marques communiquent de plus en plus directement sur l’emballage sur la possibilité de séparer la caisse du reste des composants, grâce à des prédécoupes et bandes d’arrachage.

Des poches barrière en matière recyclable

La recyclabilité de la poche mobilise les fabricants. Il existe traditionnellement deux types de poches dans les caisses-outre : une transparente, à base de PE et EVOH, adaptée à de nombreux liquides alimentaires (dont le vin), et une sache historique sur ce secteur en complexe PET métallisé. Elle est de moins en moins utilisée pour le vin. On peut la retrouver sur des spiritueux, ou sur des modèles de type «stand up pouch». Pour fabriquer les poches, Smurfit Kappa utilise différents types de films. «En Europe, pour le vin, les jus ou l’eau, nous optons pour des films en PE et EVOH, considérés comme recyclables dans la majorité de pays d’Europe. Les poches spécifiques métallisées ou en nylon existent toujours, mais on les utilise pour les cas particuliers quand les chaînes d’approvisionnement l’exigent. Aux Etats-Unis par exemple, le nylon peut être choisi pour le vin car la logistique est plus longue, mais en Europe, il est surtout utilisé pour des poches non-alimentaires. Il est possible de fabriquer des poches monomatières sans barrière, mais dans ce cas elles ne sont pas destinées au vin – ni à l’eau, qui absorbe les odeurs. Cela dit, une quantité d’EVOH de moins de 5% du poids total de la poche est acceptée dans la filière de recyclage du PE», explique Galina Smirnova, responsable marketing de la division BIB de Smurfit Kappa produisant des poches et robinets. Le groupe produit la majorité de ses films lui-même, dans ses deux usines spécialisées en France et en Espagne. «En termes de R&D, nous continuons de travailler sur des films recyclables en PE dotés d’une barrière, et sur la réduction de la matière et du poids. Nous travaillons également sur l’incorporation de matière recyclée et testons de nombreux films inhabituels pour notre industrie», indique-t-elle, sans plus de détails. Le groupe continue également de travailler sur la conception des poches et de nouvelles technologies pour les produire, à l’instar du thermo-laminage, qui assemble les films entre eux par exposition à la chaleur sans utiliser les adhésifs nécessaires au laminage classique. «La production de notre film M-Compact 77 par exemple a permis de réduire le poids des outres de 12% par rapport à un film métallisé classique, et ses émissions de CO2 de 7%», assure Galina Smirnova. Reste que la présence du robinet, en PP et PE rigide, peut perturber le processus de recyclage.

Robinet avec témoin d’intégrité solidaire

Du coté des robinets justement, Smurfit Kappa se focalise sur le lancement du Vitop® Uno, le premier robinet du marché doté d’un témoin d’intégrité solidaire. Le groupe se conforme ainsi à une disposition de la directive SUP, en vigueur depuis juillet 2024, qui concerne les contenants de boissons en plastique à usage unique de trois litres et moins. Ce nouveau robinet est doté d’un dispositif d’inviolabilité qui se désactive d’un simple clic lors de la première utilisation du produit et qui reste intégré au robinet sans affecter l’utilisation du produit. «Apporter un témoin d’intégrité solidaire nécessite de changer tous les moules. Cela représente un grand investissement, qui atteint à ce jour environ 10 millions d’euros», précise Galina Smirnova. Le groupe Smurfit Kappa a, en outre, annoncé investir 54 millions d’euros pour doubler la capacité de son usine Bag-in-Box© Ibi à Alicante, en Espagne. Il vient également de signer un accord pour l’acquisition d’Artemis, une usine d’emballage Bag-in-Box© basée à Choumen en Bulgarie, afin de consolider sa présence en Europe de l’Est. Preuve que le marché se porte bien. L’évolution de cet emballage, très apprécié des consommateurs, n’est pas terminée.