La conception hygiénique s’impose lentement… mais sûrement

publié le jeudi 30 mars 2023

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Relevant en grande partie de référentiels que les constructeurs sont libres d’appliquer ou pas, la conception hygiénique n’a pas toujours suscité l’intérêt qu’elle mérite. Toutefois, les clients prennent conscience aujourd’hui qu’un matériel conçu selon ces préceptes ne permet pas seulement d’éviter les problèmes sanitaires, mais aussi de mieux maîtriser les coûts.

« L’une des difficultés que l’on rencontre pour mettre en œuvre la conception hygiénique dans les usines, c’est qu’il n’y a pas vraiment d’obligation en la matière, ou alors sur des points assez génériques, de manière pas très précise…», déplore Erwan Billet, président de l’EHEDG (European Hygienic Engineering and Design Group) France et directeur de l’organisme d’audit et de conseil dans le nettoyage Hydiac. Il en est ainsi pour le règlement (CE) n°852/2004 qui, certes, établit des règles d’hygiène applicables aux denrées alimentaires, mais des règles très générales. De même pour la directive 2006/42/CE, dite «Machines», dont l’Annexe 2 stipule qu’un fabricant doit nécessairement respecter les règles de conception hygiénique et préconiser la procédure de nettoyage de son matériel : «néanmoins, pour que ce matériel soit vraiment nettoyable, encore faut-il que la procédure décrite puisse être suivie, autrement dit qu’elle soit compatible avec les conditions et l’environnement de production. C’est entre autres choses cela, la conception hygiénique des ateliers», souligne le président de l’EHEDG. Et d’ajouter que les bénéfices d’une telle conception, lorsqu’elle est correctement menée bien entendu, ne se font pas sentir uniquement sur le plan sanitaire, mais également sur les temps de nettoyage, les dépenses en eau, la productivité… Sur le bilan en un mot. D’autant que certaines certifications permettant aux industriels de l’agroalimentaire de vendre leurs produits vont résolument dans ce sens, comme l’IFS (International Featured Standard) ou la BRCGS (Brand Reputation through Compliance of Global Standards) : «avec la version 9 de la BRC, les certificateurs vont auditer dès cette année les matériels en se basant sur un nouveau référentiel qui prend plus largement en compte la conception hygiénique. Les utilisateurs vont par conséquent devoir se montrer plus exigeants», prévient Erwan Billet.

Nettoyage en place

Parce qu’il est situé à la fin du process de fabrication/transformation du produit alimentaire, le packaging constitue pour l’expert une étape importante du point de vue des risques sanitaires : «on parle là des dernières barrières de protection, des ultimes possibilités de contamination». Il cite ainsi des cas de transport de levures/moisissures de vérins à doseuses via un flux d’air mal orienté, ou encore des transferts de germes par des bras de robots eux-mêmes contaminés en raison d’un défaut d’étanchéité. Les soucis peuvent aussi provenir des matériaux déployés dans les machines : «l’aluminium, par exemple, est apprécié pour sa légèreté. Mais c’est un métal qu’on ne peut pas utiliser n’importe où, ni nettoyer n’importe comment compte-tenu des risques de formation d’alumine, un composé toxique».

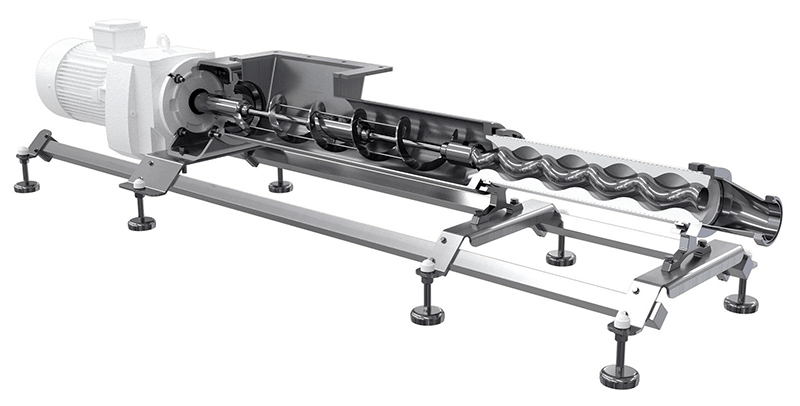

Qu’il s’agisse de l’étanchéité à l’eau des organes, de la capacité des équipements à supporter l’action des produits lessiviels ou bien de l’accessibilité aux zones potentiellement souillées, on en revient donc toujours à cette fameuse nettoyabilité. Une notion essentielle, hélas pas forcément reconnue comme telle par des constructeurs surtout soucieux de la capacité à produire leurs matériels. D’autres au contraire, comme le fabricant de systèmes de pompage PCM, font grand cas de la conception hygiénique. Pour preuve la pompe HyFeed, lauréate du cinquième prix de la conception hygiénique (PCH) des équipements remis dans le cadre du CFIA 2022. «Dédiée au transfert des produits alimentaires visqueux et bactériologiquement sensibles, comme les purées de fruits, cette pompe à cavité progressive a été spécialement conçue pour être nettoyable en place», commente Maxime Chevalier, ingénieur d’études chez PCM Europe. Un résultat obtenu grâce à l’emploi d’une vis d’Archimède innovante et de bielles flexibles dépourvues d’articulations qui autorisent le gavage du système en supprimant l’usage de lubrifiant et en réglant le problème des zones de rétention. «La nettoyabilité en place, sans aucun démontage, est un concept que PCM étend au sein de son catalogue», indique Maxime Chevalier. Outre la pompe HyFeed, elle est notamment à l’œuvre dans le système de dépotage/dosage Dosydrum, destiné aux préparations alimentaires avec morceaux. «Le nettoyage ne peut pas être plus simple puisqu’il suffit de mettre l’eau chaude ou le produit de nettoyage dans le bac avant de lancer le pompage en circuit fermé».

Accessibilité renforcée

En aval des lignes, dans la partie mécanisation des emballages carton et chargement automatique qui est la spécialité du groupe Cama, la nettoyabilité commence là aussi par «une bonne accessibilité et une bonne ergonomie», confirme Pierre Therville, responsable de la filiale française. Et ce sont précisément les deux qualités que ce fournisseur a souhaité développer sur ses châssis BTG (BreakThrough Generation). «Commune à toute la gamme de machines (étuyeuses horizontales, encaisseuses, formeuses, fermeuses, îlots de chargement…), cette structure modulaire est clairement empreinte de conception hygiénique : absence de corps creux, généralisation des plans inclinés, construction ouverte et aérée, suppression des chaînes», énumère le dirigeant. Ce dernier précise que Cama a le projet de proposer des matériels qui bénéficieront

d’un classement IP65 (protection totale contre les poussières et les projections d’eau à la lance dans toutes les directions) au lieu de l’actuel IP54. Un projet dont les études sont bouclées mais qui, «faute d’une demande suffisante», ne s’est toujours pas concrétisé pour l’instant.

Retours d’expérience

Grégoire Duvot, directeur général d’IMA Ilapak France, constate en tout cas un fort regain d’intérêt des utilisateurs pour ce qui concerne les procédures de nettoyage. Au point que ce fabricant a décidé de mettre à la disposition de la clientèle de son usine de peseuses associatives et de lignes verticales une salle d’essais entièrement consacrée à cette problématique. «L’objectif, en recréant les conditions de température et d’humidité de nos clients et en utilisant leurs produits de nettoyage si nécessaire, est de leur démontrer la nettoyabilité globale de la machine que nous leur vendons». Une proposition non seulement appréciée des donneurs d’ordres internationaux, se félicite Grégoire Duvot, mais qui a aussi pour conséquence l’amélioration continue de la conception hygiénique des équipements IMA Ilapak : «Les discussions que nous avons lors de ces démonstrations nous aident à comprendre la réalité opérationnelle de nos clients, et ils ne se privent pas de nous faire des suggestions !». Ces retours d’expérience ont, par exemple, permis de saisir la nécessité qu’il y avait pour une certaine frange de clients de conférer un classement IP69K (le plus élevé existant) aux peseuses associatives IMA Ilapak Weightronic. Malgré tout ce qui a déjà été accompli, s’il reste aujourd’hui un aspect de la conception hygiénique où il est encore possible de faire mieux, selon le directeur général d’IMA Ilapak France, c’est sans doute celui de l’accessibilité. En allant, pourquoi pas, jusqu’à l’accessibilité totale avec des systèmes openframe à 360°…