Le contrôle par caméra vision entre dans l’ère 4.0

publié le jeudi 19 janvier 2023

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

Le contrôle par caméra vision monte en gamme pour les produits cosmétiques et pharmaceutiques. La demande d’inspection va crescendo pour garantir la qualité et la traçabilité. Et, pour multiplier les possibilités, les solutions deviennent de plus en sophistiquées avec du rayon X et jusqu’à intégrer de l’intelligence artificielle. Un défi en termes de flexibilité, performance et confort utilisateur, que relèvent les fabricants de machines (Cognex, Bizerba Luceo, HTDS), de plus en plus partenaires dans la mise en place de ces solutions, à l’ère de l’automatisation et de l’usine 4.0.

Depuis toujours, l’élément moteur de la demande croissante de systèmes de contrôle par vision est d’éviter le rappel de produits ou de lots impactés par un incident qualité. «Les conséquences sont souvent néfastes en termes de coût financier et d’image de marque», souligne Christophe Denis, responsable grand compte chez Cognex. A cela s’ajoute la nécessité de se mettre en conformité avec un cadre réglementaire en constante évolution, notamment avec la sérialisation européenne et l’agrégation des médicaments et dispositifs médicaux, pour renforcer la sécurité sur la supply chain. Et cela s’accompagne de la digitalisation croissante des procédés de production, point commun à toutes les industries, pour s’améliorer en continu grâce à la gestion de données. Autre point à souligner : les emballages eco-friendly et responsables posent de nouveaux challenges dans le contrôle. «Cela implique souvent de revoir les solutions d’inspection ou d’en ajouter de nouvelles sur la ligne pour être sûr de contrôler toutes les variabilités sur la matière», pointe-t-il.

Machines compactes et versatiles

Chez Bizerba Luceo, l’inspection vise plusieurs points de contrôle sur les fins de lignes de conditionnement de plus en plus automatisées : la pesée, l’étiquetage, la détection de métaux et de corps étrangers. «Le contrôle par vision permet d’opérer une inspection à 100% et fiable des produits en prenant en compte les enjeux sanitaires et allergènes», souligne Carole Besnard, chef de produit vision chez Bizerba. La prise d’images mais aussi l’éclairage permet de mettre en évidence des propriétés qui ne sont pas visibles à l’œil nu sur l’étiquetage, le scellage, les décors… Un enjeu est d’avoir des systèmes compacts et faciles à intégrer sur les lignes. Un autre est qu’ils s’adaptent à la diversité des emballages et décors à inspecter à 360°. Plusieurs contrôles sont ainsi effectués à différentes étapes du process. «Dans le cadre d’un étui de médicament, on vérifie la présence de la gélule dans l’alvéole du blister jusqu’à la formation de l’étui et que tous les éléments coïncident avant de le fermer : médicament, blister, étui, notice et vignette», décrit-elle. Les produits non conformes sont éjectés et l’opérateur dispose de la visualisation entière des données de production sur les lignes. «La communication est importante pour informer sur les possibles corrections à réaliser lors de dérives de qualité, par exemple sur le positionnement d’un film ou un rendu de sérigraphie qui décroît», précise-t-elle.

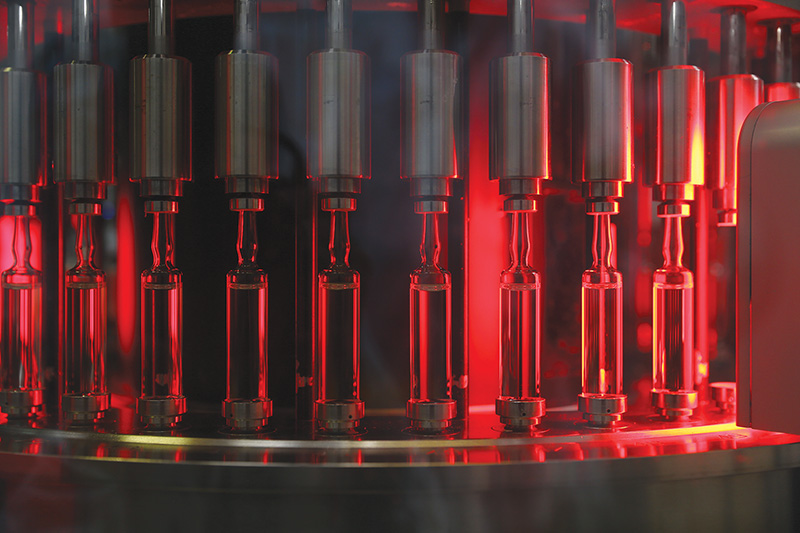

Plus de précision et de possibilités avec les rayons X

«Le contrôle par caméra vision et rayons X se complète pour éviter les erreurs qui pourraient perturber le fonctionnement d’une ligne de fabrication et amener des réclamations clients», pointe Marc Kleinholtz, directeur commercial chez HTDS, distributeur qui s’est spécialisé dans le contrôle par rayons X pour détecter ce qui se passe «à l’intérieur» du produit. Et cela peut aller jusqu’à la présence d’une bulle d’air dans un système airless ! «Plus on multiplie le nombre de faisceaux, plus on aura une chance importante de détecter les défauts les plus minuscules», explique-t-il. La dernière machine compacte Diagonal de HTDS, présentée sur le salon All4Pack Emballage Digest, intègre trois faisceaux pour aller vérifier les fonds de flacons de liquides, souvent opaques du fait des superpositions de verre. «L’idée est d’utiliser plusieurs faisceaux en adaptant les angles pour être le plus précis possible sur la zone à inspecter», note-t-il. Grâce à l’électronique plus puissante, un même appareil peut ainsi détecter une multitude de défauts. Et cela, à un rythme de cadences sans cesse plus élevé (jusqu’à 1000 coups par minute) sur une grande diversité de formes et formats dans un environnement connecté. «L’internet des objets (IoT) permet l’archivage de ces images et de l’historique de production pour s’améliorer, mais aussi répondre à l’exigence de traçabilité dans la pharmacie», note-t-il.

Système tout-en-un avec intelligence embarquée

Les besoins des industriels évoluent vers plus de flexibilité, rapidité et performance – intégrées aux systèmes de contrôle. Cognex associe également un autre critère : le paramétrage plus simple et rapide pour l’opérateur. Et, pour les applications les plus complexes, il a développé des solutions de Deep Learning, basées sur de l’apprentissage d’images approfondi, et de Edge Learning. «Le Edge Learning est une technologie récente qui s’appuie sur des images pré-entraînées, avec un mode opératoire ultrasimple par rapport au Deep Learning, explique Christophe Denis. En quelques clics, on va pouvoir mettre en place une application sans avoir recours à une grande quantité d’images».

L’intelligence artificielle (IA) va permettre aujourd’hui d’absorber toutes les variations sur le produit et les procédés de fabrication. «Ces technologies viennent aussi en soulagement de l’opérateur sur des actes d’inspection qui nécessitaient l’intervention humaine», concède-t-il. A l’instar du nouvel outil de lecture de caractères ViDi EL Read, elles permettent également de fiabiliser la lecture de caractères (numéro de lot, date d’expiration…) parfois complexe à réaliser à partir d’un système automatisé, en particulier sur des emballages en papier recyclé, transparents, réfléchissants ou encore à géométrie incurvée (comme les aérosols) qui peuvent déformer les caractères. Dernier né de la gamme Cognex, le capteur de vision In-Sight 2800intègre ainsi les technologies d’IA avec un éclairage torche multi couleurs composé de 4 LED, qui maximise la chance d’avoir une image avec le meilleur contraste possible.

A l’avenir, un axe d’amélioration est de gagner en vitesse d’exécution sur ces solutions à base d’IA, pour s’adapter à des cadences de production de plus en plus rapides (au-delà d’une dizaine de pièces par seconde). La tendance ira également vers de plus en plus de systèmes tout-en-un avec l’intelligence intégrée aux caméras au sein du capteur pour faciliter la maintenance et éviter les problèmes de cybersécurité sur la ligne. Un dernier point est d’augmenter la connectivité des produits pour exploiter les données dans le sens de l’industrie 4.0. «L’idée est de tendre vers des systèmes en boucle fermée qui s’adaptent en continu, en corrélant différentes données de process en temps réel, ce que permet la convergence croissante entre l’automatisme industriel et l’informatique», conclut-il.