Le groupe Pochet inaugure le premier four de flaconnage électrique en France

publié le vendredi 28 mars 2025

Abonnez-vous à la revue pour lire la suite de l'article

s'abonner

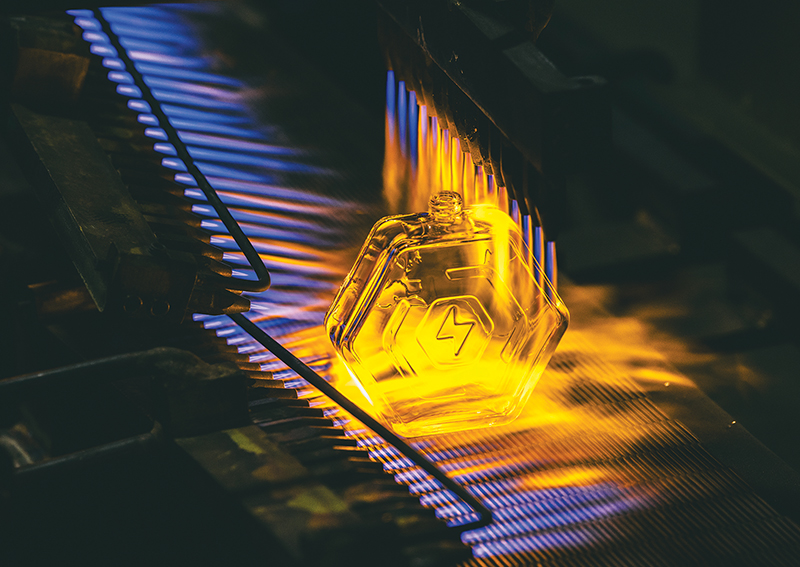

Le groupe Pochet a inauguré son nouveau four électrique dédié au flaconnage de luxe sur son site de Guimerville à Hodeng-au-Bosc en présence des élus, de ses clients, partenaires industriels et salariés. Le projet d’un montant de 40 M€ se fait la vitrine de la stratégie de décarbonation du verrier français, qui fort de ses 400 ans de savoir-faire, entend bien rester compétitif et avant-gardiste sur le plan technologique.

Sept mois de travaux, 4000 tonnes de béton, 100 km de câbles tirés, 500 tonnes de charpente et 10 km de tuyaux auront été nécessaires pour donner naissance au nouveau four électriquedu Groupe Pochet. Subventionné par France Relance à hauteur de 6 M€ avec le support de l’Ademe et de la région Normandie sur une enveloppe totale de 40 M€, ce chantier d’envergure – qualifié «d’événement majeur pour le groupe qui entre dans une nouvelle ère» par Irène Gosset, membre de la famille actionnaire – s’inscrit dans la stratégie de décarbonation du verrier français qui prévoit de réduire de 50% ses émissions carbone d’ici 2033 (par rapport à 2014). «Avec une capacité de 66 tonnes par jour, ce nouveau four permet de consommer deux fois moins d’énergie par tonne de verre fondue par rapport à un four à gaz», explique Benoît Marszalek, directeur des opérations de Pochet du Courval. Pour alimenter le four électrique en énergie verte, une centrale photovoltaïque déployée par ABO Wind a été mise en service début 2025. Afin de sécuriser cet approvisionnement et son prix, un contrat d’achat d’électricité d’une durée de 20 ans a été signé entre les deux acteurs. «Cet investissement va clairement à contre-courant du marché alors que le coût de l’électricité est plus élevé qu’en Asie ou aux Etats-Unis et reste très volatile, avoue Xavier Gagey, président du directoire. Si nous ne sommes pas une entreprise électro-intensive, nous restons tout de même électrosensibles. Ce nouveau four est donc la marque de notre engagement en faveur de la pérennité de nos emplois et de la compétitivité. Nous attendons de l’Etat des signaux forts pour mieux encadrer les prix de l’électricité et soutenir les industriels, qui comme nous, investissent pour décarboner leurs procédés».

Une innovation technologique au service du flaconnage de luxe

Opérationnel depuis février 2025, le four électrique impressionne par ses dimensions. Doté de trois arches électriques de cuisson et de feeders alimentés par un mix gaz/électricité, l’équipement dispose d’une puissance de 8 megawatts et d’un volume de plus de 250 tonnes de verre, soit l’équivalent d’un immeuble de trois étages. Basé sur un principe d’inertie thermique différent de celui des fours à gaz, le four électrique réalise une fusion verticale, l’affinage se faisant sur toute la hauteur de la cuve. L’énergie calorique est ainsi conservée au fond du four, où les températures atteignent jusqu’à 1400°C (contre une centaine de degrés à sa surface). «Pour accueillir ce nouveau four, il a fallu reprendre l’ensemble du site durant le chantieret faire appel à du génie civil pour bâtir une dalle au sol inspirée des techniques utilisées pour la construction du métro. Des lignes ont été également modernisées, de nouvelles installées durant les travaux. En cela, la simulation 3D a été une aide précieuse pour aménager les espaces et les flux au sein de l’usine de façon optimale», raconte André Frezel, directeur technique de Pochet du Courval. Le four électrique – alimenté comme pour les autres fours en verre SEVA intégrant 50% de calcin dont 15% de verre recyclé pour économiser en CO2 – approvisionne goutte par goutte un réseau de machines de formage équipées de moules ébaucheurs et finisseurs pour sortir les flacons à la forme souhaitée. Ces derniers passent ensuite par un poste de rebrûlage pour améliorer leur esthétique puis dans des arches de recuisson pour libérer les contraintes du verre avant de passer en zone froide.

Automatiser des lignes de conditionnement

Dans cette autre partie de l’usine, plusieurs lignes de contrôle équipées de caméras s’assurent de la bonne conformité des flacons et de l’absence de défauts, avant de passer à leur conditionnement. Une étape qui a récemment fait l’objet d’une refonte pour améliorer les conditions de travail des opérateurs. Lancé en 2023, le programme T3E pour Tri Ergonomie, Emballage et Encaissage d’un montant de 13 M€ a déjà permis l’installation de 52 robots pour le tri des flacons, l’assemblage des cartons et l’automatisation de leur palettisation en sortie des deux autres fours de Guimerville. Objectif : minimiser la manipulation de charges lourdes par les choisisseurs et améliorer l’ergonomie des postes de travail en limitant les gestes répétitifs et l’amplitude des mouvements pour prévenir les TMS. Dans cette continuité, l’initiative sera dupliquée pour les lignes de nouveau four électrique, avec la mise en place de 16 autres robots et d’une cellule de palettisation automatisée supplémentaire. «Avec cet investissement, un flacon sur trois sortira du nouveau four et sera donc décarboné. Nous avons également augmenté notre capacité de production en passant de 50 tonnes à 66 tonnes de verre par jour. Il fallait donc que le reste des équipements puisse suivre cette évolution, alors même que l’usine tourne sur des runs de production assez courts et des changements réguliers», précise André Frezel.

Si le verrier s’est laissé trois mois pour les tests de qualification de son nouvel outil en partenariat avec Fives, concepteur et fournisseur du four, il se félicite d’ores et déjà de son bon fonctionnement seulement quelques semaines après sa mise en route. «Inaugurer un four avec une nouvelle technologie seulement un mois après son démarrage n’a été possible que grâce à la mutualisation de nos expertises avec d’autres industriels comme Koa Glass au Japon ou encore SGD Pharma en France», rappelle Eric Lafargue, directeur commercial du groupe Pochet. En effet, pour assurer une mise en route réussie du four, 12 000 heures de formations internes et externes ont été dispensées auprès des équipes techniques en collaboration avec SGD Pharma, qui détient la même technologie de fusion électrique pour l’industrie pharmaceutique.

Préparer l’avenir

Si moderniser l’outil de production permet de rester compétitif et durable, l’usine du futur ne pourra faire l’impasse sur l’intelligence artificielle (IA) et la puissance de la data. «La digitalisation de notre métier est décisive si l’on veut rester pionnier et à la pointe de la technologie. Il ne faut pas rater ce tournant au sein de notre industrie, même si cela demande un vrai changement culturel pour nos équipes», avoue Xavier Gagey. Pour mettre toutes les chances de son côté, le groupe Pochet a mis en place une gouvernance interne autour de l’IA afin d’identifier les questions qui pourraient bénéficier de la technologie. «Plus de 100 cas d’usage ont déjà été ciblés et mobilisent nos équipes», indique Guillaume de Roberty, directeur des systèmes d’Information du groupe Pochet. Contrôle vision des défauts, réglages machines plus précis pour limiter les rebuts, paramétrage des outils pour ajuster la taille de la goutte de verre et gagner encore en finesse, cocréation des flacons de demain, l’IA s’avère déjà utile dans de nombreuses applications.

Pour accompagner ces mutations, le groupe entame un plan de recrutement massif sur les deux prochaines années. Objectif : embaucher entre 100 et 150 salariéssur des postes particulièrement sous tension, comme en maintenance technique ou en tri des flacons. «C’est un signe fort que nous souhaitons envoyer au secteur. Malgré un marché de la parfumerie volatile et des carnets de commande tournant au ralenti ces deux dernières années, nous restons confiants en l’avenir», conclut Xavier Gagey. Pour preuve, le groupe familial a déjà prévu la mise en service d’un deuxième four électrique d’ici 2033.