L’Oréal ouvre les portes de son Pack Lab

publié le vendredi 31 mai 2024

A Clichy, aux portes de Paris, le Pack Lab du groupe L’Oréal œuvre à « inventer le packaging du futur » en développant des emballages performants, durables et offrant une expérience sensorielle unique aux consommateurs. Visite.

Découvrir le Pack Lab de L’Oréal, c’est visiter plusieurs laboratoires en un. S’y attellent au quotidien des ingénieurs packaging mais également des scientifiques experts en sciences des matériaux ou encore des designers industriels. Le papiercomme le verre ou le plastique y sont décortiqués sous toutes leurs coutures pour imaginer toute l’étendue des possibilités qu’ils pourraient encore offrir au secteur de l’emballage. Au sein du Laboratoire Sciences des matériaux, la cellulose moulée y est ainsi étudiée pour dévoiler tout son potentiel. «Si elle a déjà trouvé sa place dans nos étuis et coffrets de parfums, la cellulose moulée est travaillée pour acquérir de nouvelles propriétés. Nos équipes planchent par exemple à la rendre résistante à l’humidité grâce au développement de nouveaux revêtements», explique David Guerin, spécialiste papier.

Pour le verre, la forte tendance à l’allégement a poussé L’Oréal à lancer un programme R&D spécifique pour le développement de futures bouteilles ultralégères. «Trois axes sont étudiés : le process même de fabrication du verre en partenariat avec les verriers ; la composition du verre ; et les traitements additionnels possibles pour le renforcer», détaille Olivier de Lataulade, expert verre au sein du laboratoire Sciences des matériaux. Jacques Playe, directeur monde du développement packaging, confiait ainsi challenger ses équipes en leur demandant «d’imaginer le premier flacon en verre squeezable», plus sérieusement suivre de près des technologies encore au stade embryonnaire comme les biotechnologies de fabrication de verre à froid.

Rendre désirable un packaging

Outre ses fonctions de protection du produit, l’emballage joue également un rôle essentiel dans l’image de marque en tant qu’objet presque «sculptural» en jouant sur les formes, matériaux et couleurs. Au sein du Déco Showroom, les futures tendances y sont décryptées avec l’aide des équipes Consumer Marketing Insights du groupe et des cabinets de styles externes. «Ces pistes créatives sont ensuite retranscrites en moodboard et en échantillons pour alimenter nos équipes dans leurs futurs projets», explique Sanem Visieux, experte couleurs chez L’Oréal. Les teintes – qui tendent actuellement vers des pastels et nuances plus douces peu saturées – sont ensuite testées sur de nombreux matériaux. 85 finitions ont ainsi été récemment soumises à l’évaluation d’un panel de 3000 consommateurs dans le monde afin de valider les orientations stratégiques du groupe.

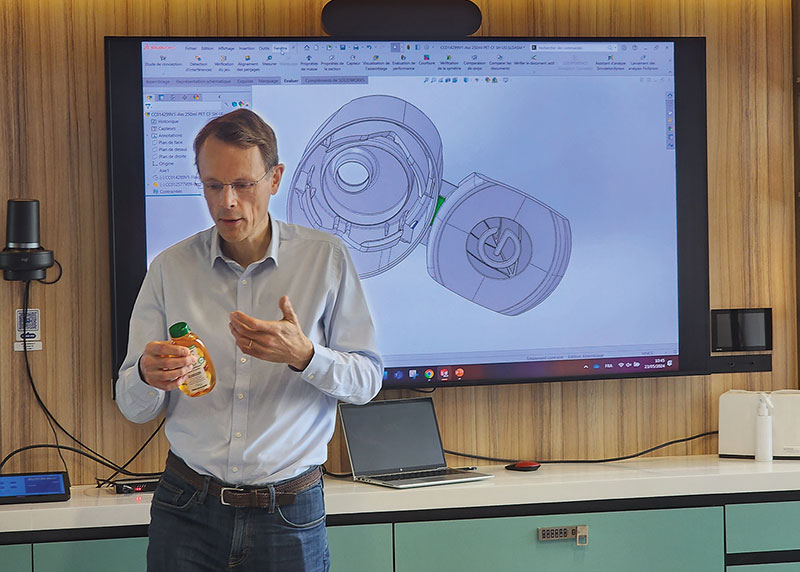

Autant d’inspirations qui alimentent les équipes d’une autre structure, l’UX Design Lab. En son sein, les designers n’hésitent pas à faire appel également à des outils d’Intelligence Artificielle pour stimuler la créativité des équipes. A partir de mots clés et de thèmes, le logiciel MidJourney propose ainsi des images de concepts packaging inédits. Seul l’expertise et l’œil du designer sauront déceler la vraie «idée de génie» dans ces foisonnantes propositions, l’adapter aux besoins consommateur et la transposer sur le plan industriel à un coût acceptable. Autre paramètre pris en compte très tôt par les équipes de l’UX Design Lab, l’éco-conception du produit. «C’est devenu un critère clé dans tous nos lancements dès le début du projet», indique Jordan Molinié, responsable monde de l’UX Design Lab. Illustration avec le développement du dernier fond de teint Face Bond de la marque Urban Decay. «Nous avons voulu sortir du classique flacon pompe où l’usage et le manque d’hygiène pouvaient freiner les utilisatrices pour aller vers un tottle avec embout goutte à goutte. Le challenge technique a été de créer les deux pièces principales – le flacon souple et la base embout – en PET et de les faire clipser alors qu’elles sont rigides tout en trouvant la juste pression pour un dosage précis et une restitution quasi-totale de la formule. Quatre brevets entourent cette innovation. Le concept sera déployé sur d’autres marques du groupe avec d’autres embouts», poursuit le porte-parole de l’UX Design Lab.

Valider techniquement les projets et leur industrialisation

D’autres unités au sein du Pack Lab – comme le Pack Engineering Lab – s’assurent de la viabilité de chaque projet et de leur cohérence en termes de qualité, d’usage et de sécurité, et préconisent les meilleurs ajustements à réaliser sur le produit. «Il peut s’agir d’orienter les équipes vers un autre décor pour faciliter le recyclage de l’emballage ou remplacer un accessoire métal par une gravure laser par exemple, explique Cyril Lemaire, directeur fragrance. En cela, notre logiciel interne SPOT s’avère très utile pour évaluer l’impact environnemental de chaque prototype et orienter au mieux nos équipes». Les défis sont tout aussi techniques lors de rénovations de packagings iconiques, à l’instar de la fameuse bouteille de shampoing Ultra Doux. «Nous avons réussi à donner une forme plus moderne au flacon et à alléger le poids de la capsule de 30% en lui apportant une fonction twist pour faciliter la recharge de la bouteille», décrit Luc Maelstaf, directeur monde du design technique packaging. Le laboratoire fait régulièrement appel à l’outil de simulation Abaqus de Dassault Systèmes – habituellement utilisé en aéronautique – pour simuler les possibles changements d’un contenant lors d’un allégement par exemple sans perdre pour autant en rigidité. Outre les logiciels, les équipes packaging de L’Oréal peuvent s’appuyer également sur le 3D Lab, qui équipé d’imprimantes 3D, permet la fabrication en quelques heures d’un prototype clé en main. «Il permet de valider la prise en main d’un packaging, sa rechargeabilité, son confort, sa recyclabilité… ou de créer des outils pour des tests d’industrialisation comme des godets de convoyage. C’est devenu un support incontournable pour nos lancements», avoue Anne Debauge, Community Manager DevPack.

Dernière étape, celle du Laboratoire de qualification avant le passage à l’industrialisation : «nous faisons passer une batterie de tests à chaque emballage avant sa fabrication à grande échelle que ce soit des tests de résistance aux chocs ou de compatibilité formules/packaging afin de s’assurer de la sécurité et de la qualité de nos produits tout au long de leur cycle de vie», indique Patrice Barré, VP monde du Laboratoire de Qualification Packaging.