Nord DriveSystems développe un système d’entraînement pour les charges lourdes

publié le vendredi 05 mai 2023

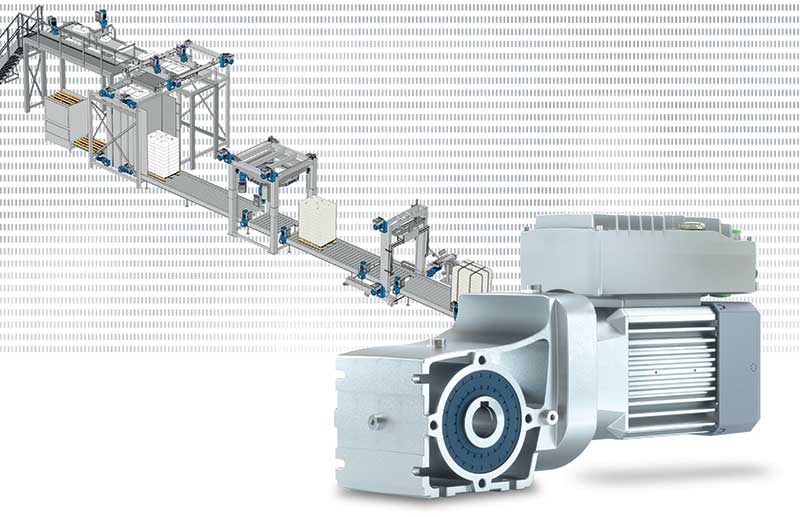

L’emballage de fin de ligne se caractérise par des fortes charges, des forces élevées, de longues distances de déplacement et des exigences moindres en termes de précision et de dynamique. Nord DriveSystems met au point des solutions d’entraînement décentralisées avec variateurs de fréquence contrôlables permettent de réaliser des économies pouvant atteindre 50% selon le type de système et l’application.

Les entraînements avec servomoteurs à commande centralisée sont couramment utilisés dans le conditionnement de fin de ligne de production. Cependant, ils ne sont généralement pas obligatoires dans les applications présentant une grande inertie ou de longues distances de déplacement comme la palettisation, la stabilisation ou la manutention. Les systèmes d’entraînement décentralisés, par exemple avec des moteurs asynchrones contrôlés, constituent une alternative efficace et économique dans ce contexte. Nord DriveSystems met en œuvre des systèmes d’entraînement modulaires précisément adaptés à l’application et aux exigences du client.

En raison de leur forte inertie, les moteurs asynchrones du constructeur offrent des avantages décisifs pour l’emballage en fin de ligne de production. Lors du déplacement de fortes charges, ils garantissent un meilleur contrôle (du mouvement) que les solutions servo classiques qui doivent être adaptées à l’application concernée par le biais de ratios de réduction élevés. En outre, ils assurent une stabilité maximale du processus, réduisent les vibrations et le risque d’endommager la charge ou la machine de conditionnement. Avantage supplémentaire : les moteurs asynchrones sont disponibles partout dans une large gamme, s´avèrent faciles à entretenir et peuvent être associés à différents types de réducteurs et de variateurs de fréquence.

Le couplage avec des variateurs de fréquence décentralisés de la gamme Nordac se traduit par l´élimination de composants (armoires de commande et câblage) et par un travail d’installation sensiblement réduit. Autre avantage important : le gain de place. En effet, il est possible de modifier l’architecture du système à tout moment sans devoir procéder à d’importantes modifications structurelles. En outre, des variateurs supplémentaires peuvent être facilement ajoutés par la suite sans devoir modifier l’armoire de commande.

Cette technologie constitue donc une véritable alternative pour des domaines d’application comme l’emballage en fin de ligne de production, où fortes charges et forces élevées sont la norme. En fonction du type de système et de l’application, les économies peuvent atteindre 50%.