Schubert installe ses solutions d’encaissage chez Bahlsen

publié le lundi 26 août 2024

Le biscuitier Bahlsen a décidé d’actualiser l’emballage de sa barre de biscuit au chocolat « PiCK UP! » et a complété pour cela son parc de machines avec deux encaisseuses de barres de l’entreprise de Crailsheim. Grand avantage : le remplacement des anciens emballages basés sur des étiquettes autocollantes de regroupement par des étuis en carton.

Pour « PiCK UP! », son célèbre biscuit au chocolat, Bahlsen souhaitait disposer d’une nouvelle machine d’emballage lui permettant de passer à un emballage plus respectueux de l’environnement. Jusqu’à présent, les barres étaient conditionnées sous sachets flow-pack, regroupées et maintenues par des étiquettes autocollantes. Pour assurer une production plus durable, il était devenu nécessaire de remplacer cet emballage secondaire par des étuis en carton. Bahlsen recherchait donc une nouvelle solution d’automatisation qui permettrait notamment de protéger les fragiles barres de biscuits contre les endommagements et la casse pendant le processus d’emballage. En outre, l’entreprise a adopté des films plus fins pour ses sachets flow-pack dans le but de réaliser des économies de matériau. La mise à jour des machines devait également pouvoir gérer cet aspect. Par ailleurs, indépendamment des exigences posées à la machine d’emballage elle-même, Bahlsen présentait des conditions particulières concernant l’emplacement de la machine : l’espace de production était très limité en raison de nombreuses colonnes et de plafonds bas, ce qui impliquait une conception compacte et étroite de la ligne.

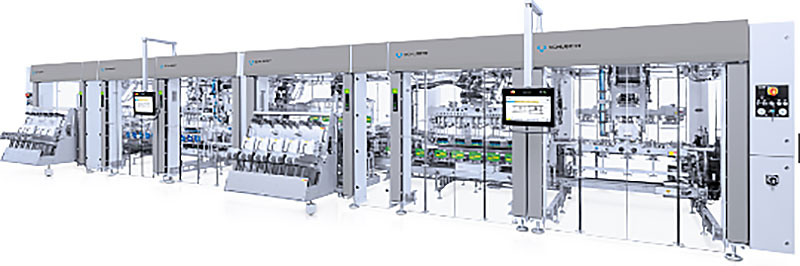

Afin de relever les nombreux défis de ce projet, Schubert a également été impliqué dans le développement des étuis. Le spécialiste de l’emballage est ainsi parvenu à optimiser les nouveaux emballages, notamment sur le plan de leur aptitude au traitement en machine. Les découpes des étuis ont par exemple été dotées de lignes rainurées et entaillées pour garantir une mise en forme simple et rapide et la configuration des découpes a été améliorée. En complément des lignes de production existantes, Schubert a finalement imaginé pour son client une installation d’emballage constituée de deux encaisseuses de barres identiques, placées l’une derrière l’autre, qui nécessitent peu d’espace dans la production et peuvent fonctionner en parallèle indépendamment l’une de l’autre.

L’ensemble du processus d’emballage, avec les étapes essentielles de mise en forme, remplissage et fermeture, se déroule désormais de manière entièrement automatisée dans l’installation. Grâce à la technologie robotisée et à la mise en œuvre du Transmodul, Schubert garantit un processus d’emballage sans interface. La manipulation délicate des produits et le processus contrôlé du début à la fin augmentent l’efficience de l’installation et minimisent les rejets. Simultanément, le biscuitier économise pas moins de 112 tonnes de plastique par an grâce aux films plus fins des sachets flow-pack et à l’emploi d’étuis en carton.

Avec la nouvelle solution d’emballage, les barres de biscuits déjà conditionnées sous sachets flow-pack sont ensuite placées dans l’emballage secondaire par les encaisseuses de barres, comportant chacune trois bâtis. Cette solution performante est ainsi en mesure de traiter jusqu’à 850 barres de biscuits par minute. La grande précision de travail des robots lors du placement des barres dans les emballages a permis de concevoir de nouveaux étuis aux dimensions très compactes, du fait de l’espace vide réduit. De plus, le biscuitier dispose d’un grand nombre de formats pour ses spécialités, avec divers suremballages offrant huit dispositions différentes des produits. Un grand changement de format n’est requis qu’en cas de surface de base de l’emballage différente et peut être effectué en seulement 20 minutes.