Unilever s’équipe d’un système de palettisation Sidel

publié le vendredi 10 mai 2024

Sidel a installé un système de palettisation centralisé composé de huit cellules robotisées connectées à 28 lignes d’encaissage sur le site agro-alimentaire d’Unilever à Ploiesti (Roumanie), gérant notamment la fabrication des produits de la marque Knorr.

Pour faire face à sa croissance – triplement des volumes de 12 000 à 35 000 tonnes par an ; les des unités de stocks de 200 à 1 000, des lignes de conditionnement de 14 à 28, et du personnel de 200 à 700 personnes – Unilever Ploiesti devait revoir la gestion de ses fins de ligne. Le site devant gérer au quotidien une vaste gamme de produits encaissés et palettisés sur place. En effet, au sein de la marque Knorr, les références comptent à la fois des produits secs (aides culinaires), des bases pour plats et sauces et des assaisonnements, entre autres, dans divers formats d’emballage primaire : doypacks, sachets, étuis et multipacks. Les différentes lignes de produits utilisent une grande variété d’emballages secondaires : caisse américaine, barquette + coiffe, barquette filmée et emballage prêt à vendre.

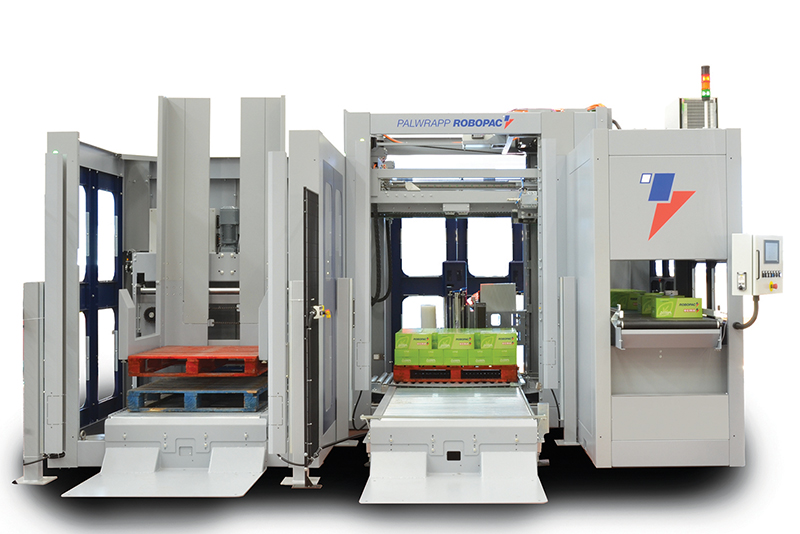

Le groupe s’est ainsi tourné vers une solution Sidel et plus particulièrement une centrale de palettisation comprenant huit cellules robotisées, plusieurs centaines de mètres de convoyeurs caisses et palettes, quatre navettes de manutention de palettes, ainsi que deux banderoleuses palettes, atteignant une cadence de production allant jusqu’à 98 palettes par heure. Ce système consolidé est connecté à 28 lignes d’encaissage.

Les cellules robotisées sont divisées en deux clusters distincts – l’un avec cinq robots et l’autre avec trois. Chaque cluster dispose d’un magasin à palettes centralisé capable de fournir tout type et taille de palettes, d’une navette à induction pour l’évacuation des palettes pleines et d’une navette compacte pour la fourniture des palettes vides intégrée sous les îlots robotisés.

Selon la cadence de chaque ligne d’encaissage et le schéma de palettisation demandé, les cellules ont trois ou quatre alimentations de produit, assurant un taux d’utilisation maximum du robot de 92%.

Le plan directeur d’Unilever pour le site de Ploiesti consistait à créer un espace de palettisation dans une zone distincte du hall d’encaissage pour s’adapter facilement aux modifications récurrentes des lignes de conditionnement. Pour connecter les deux zones, Sidel a proposé une solution de convoyage aérien avec des élévateurs en spirale pour libérer de l’espace, faciliter la circulation et augmenter la flexibilité globale liée aux transformations du site.

En amont, Sidel a exposé le projet à Unilever en réalité virtuelle pour vérifier les contraintes d’espace et de résoudre les problèmes potentiels liés aux plateformes, à l’accès des opérateurs et aux flux de matières premières. Les simulations de flux ont également permis de confirmer les niveaux de cadence et le taux d’utilisation de chaque robot.

Après la phase de conception, la gestion de projet de Sidel a couvert aussi bien les tests de réception en usine que l’installation sur site. Les huit cellules robotisées ont été mises en route en moins de huit mois. Le concept modulaire a permis d’accélérer l’installation, car chaque cellule a été mise en service individuellement et immédiatement intégrée aux process de production de l’usine.

Enfin, le système de palettisation centralisé est intégré dans le processus numérique d’Unilever. Dès que l’opérateur sélectionne l’ordre de fabrication depuis la ligne d’encaissage, toutes les informations relatives à la palettisation, y compris la taille des palettes, le schéma de palettisation, le nombre de rangs/couches et l’étiquette à appliquer, sont automatiquement définies et transmises à la cellule de palettisation correspondante et à l’ensemble de la fin de ligne.